Интеллектуальная система диагностики влагосодержания мощных турбогенераторов |

|

|

Авторы: Каплан Б. Ю., к.т.н.

Савин С.Б., аспирант |

|

|

Представлена система диагностики аварийных состояний мощных турбогенераторов с водяным охлаждением. Использование дифференциального метода измерений и

учет особенностей генераторов позволило достичь высокой точности и достоверности результатов измерений. Опытные образцы системы успешно эксплуатируются

на Рязанской ГРЭС.

|

|

|

Возникающие в процессе эксплуатации мощных турбогенераторов увлажнения изоляции обмоток ведут к аварийным ситуациям, часто с катастрофическим исходом.

Вопрос настолько серьезен, что ему были посвящены два приказа по РАО «ЕЭС России» [1, 2], обсуждения на технических семинарах ведущих

специалистов отрасли [3, 4]. Однако проблема до настоящего времени не получила удовлетворительного решения.

Полностью исключить предпосылки к увлажнению изоляции невозможно, поскольку охлаждение турбогенераторов осуществляется прокачкой воды через элементы обмоток

и железо статора, и обмоток ротора. На все элементы системы водяного охлаждения действуют механические переменные нагрузки, вызванные тремя факторами:

● вибрацией элементов генератора;

● давлением воды в водопроводах;

● термомеханическими нагрузками, вызванными изменением линейных размеров водопроводящих элементов при изменении температур в объеме генераторов.

Кроме того, на все элементы системы (особенно на сварные швы) негативно действуют химические процессы как внутри водопроводов, так и на их наружных

поверхностях [5]. Как следствие, все принимаемые технические мероприятия по повышению надежности системы охлаждения не дают стопроцентной гарантии

от течей воды в процессе длительной эксплуатации генераторов.

Последствия протечек могут быть существенно снижены при наличии системы обнаружения начальной стадии увлажнения газа в рабочем объеме генератора или изоляции обмоток.

Приборами измерения влажности, как правило, турбогенераторы с полным водяным охлаждением оснащаются. Все методы измерений можно разделить на две группы.

Первая группа базируется на измерении того или иного параметра влажной изоляции - роста тока утечки, тангенса угла потерь и т.д. Как пример реализации этого

метода можно указать способ релейной защиты цепей генераторного напряжения блока генератор - трансформатор с непосредственным водяным охлаждением и устройство

для его осуществления по патенту РФ № 2066910 [6]. Согласно способу, на цепи генераторного напряжения накладывают переменные токи двух частот и измеряют:

эквивалентную активную проводимость изоляции и охлаждающей среды и тангенс угла диэлектрических потерь. По полученным данным вырабатывают сигнал увлажнения изоляции

обмоток, если хотя бы один из этих параметров превысит допустимое значение.

Способ обладает двумя существенными недостатками: низким быстродействием и высокой погрешностью. Первый недостаток вытекает из того обстоятельства, что

сопротивление изоляции и тангенс угла потерь функционально связаны с увлажнением изоляции, а это весьма инерционный процесс. Второй недостаток связан с

непостоянством параметров изоляции и воды охлаждения в штатном режиме работы генератора. Согласно [7, пункт 4.12] сопротивление изоляции должно быть не ниже

10 МОм на каждый киловольт напряжения обмотки при температуре 30°С и допускается его снижение в два раза при изменении температуры на 20°С;

аналогично для воды [8, пункт 6.12] удельное сопротивление должно быть не меньше 2000 Ом·м при температуре 25°С и допускается его изменение до 500 Ом·м.

Совершенно очевидно, что при столь большом диапазоне допустимых изменений анализируемых параметров в нормальных условиях эксплуатации генератора, обеспечить

высокую чувствительность и достоверность диагностирования увлажнения обмоток невозможно.

Ко второй группе методов обнаружения утечек относятся методы измерения влажности газа в рабочем объеме генератора гигрометрами того или иного типа.

Испарение воды из течей идет при высокой температуре в генераторе весьма интенсивно, а конвективная и естественная диффузии паров ведут к быстрому повышению

влажности газа во всем объеме генератора. Поэтому инерционность процессов измерения влажности гигрометрами намного меньше, чем измерителями увлажнения изоляции.

Однако использование общепромышленные гигрометры на базе пьезосорбционных или сорбционно-емкостных сенсорах влажности по стандартным методикам не дают

положительного результата, поскольку при их использовании не учитываются особенности турбогенераторов, в частности, длительные режимы непрерывной работы (годами),

наличие в газе паров масел, наличие градиентов температур, сложность демонтажа для поверки и ремонта и, главное, низкой точности измерений.

Остановимся на последнем недостатке. Он характерен для всех приборов физико-химического анализа и для сорбционных сенсоров в частности. Связано это со сложными

термодинамическими процессами в окрестности сенсора и процессами сорбции - десорбции паров воды [9, 10]. Для гигрометров общего применения разработчиками предлагается

три решения:

● Самодиагностика путем периодического подключения вместо емкостного сенсора ко входу измерительного канала образцового конденсатора [11, 12]. Такой метод

обеспечивает контроль части измерительного канала гигрометра, но из контроля исключены узлы отбора проб и сенсоры, являющиеся основными источниками метрологических

отказов гигрометров.

● Периодическое погружение датчика гигрометра в объем газа с известным значением парциального давления пара, как это предписывается для всех гигрометров

«Волна» (интервал времени между калибровками не превышает 100 часов при вероятности 0,9 нахождения погрешности в допустимом диапазоне, а по паспорту -

не больше 1,5 месяца) [13].

● Указанием предельных значений долговременной погрешности. Например, результаты измерений гигрометром относительной влажности ИПТВ-056А [14] влажности газа

с пересчитанным действительным значением 10°С по точке росы при температуре газа 40°С, с учетом функций влияния, может показать 16°С по точке росы и

турбогенератор должен быть выведен из эксплуатации [15]. А может оказаться наоборот, при действительной влажности 18°С по точке росы показывать допустимые 13°С.

Во всех случаях перед дежурным персоналом стоит дилемма: вывести турбогенератор из работы по показаниям гигрометра или считать данные гигрометра завышенными

на величину погрешности измерений и продолжить работу агрегата? В первом случае будет простой турбогенератора, не обоснованный аварийной ситуацией,

во втором - аварийный исход.

Для исключения указанной выше неопределенности, Московским государственным университетом приборостроения и информатики (МГУПИ) совместно с Рязанской ГРЭС и

приборостроительной фирмой ООО «Метроник» разработан и внедрен в опытную эксплуатацию измеритель влажности ИВТГ-1, входящий в систему диагностики

влагосодержания турбогенераторов с полным водяным охлаждением серии Т3В.

Основной особенностью прибора, реализующего техническое решение по патенту РФ № 2380809 [16], является использование дифференциального метода измерений.

Выполнено это следующим образом (см. рисунок 1).

Рисунок 1. Функциональная схема измерительного блока ИВГТ-1.

У прибора имеется 4 штуцера, к которым подключают трубки для подачи циркулирующего в корпусе статора газа из четырех областей контролируемого объема.

Газ с помощью микрокомпрессора последовательно от каждого входного штуцера поступает в измерительную камеру, в которой установлен один сорбционно - емкостной

датчик влажности и термометр сопротивления.

Каждый цикл измерений (длительностью 4 минуты) начинается с подключения к измерительной камере той точки отбора газа, в которой заведомо влажность минимальна;

для генератора - это газовод подачи в турбогенератор осушенного газа. Результатом измерения F11 (индексы означают: 1 цикл,

1 канал измерения) является достоверное значение влажности f11 и погрешность измерений

Δ11

|

|

|

F11 = f11 + Δ11

|

(1)

|

|

Цикл продолжается опросом второго, третьего и четвертого каналов с получением результатов измерений

|

|

|

F12 = f12 + Δ12; F13 = f13 + Δ13;

F14 = f14 + Δ14

|

(2)

|

|

После каждого измерения внутри цикла вычисляется разность

|

|

|

ΔF12 = F12 - F11; ΔF13 = F13 - F11;

ΔF14 = F14 - F11;

|

(3)

|

|

Погрешность разностей (3) на два - три порядка меньше, чем погрешности исходных измерений (2). Это связано с тем обстоятельством, что все погрешности

Δ11, Δ12, Δ13,

Δ14 являются погрешностями одного канала измерения влажности и одного канала измерения температуры.

Поэтому разности систематических погрешностей в последующих измерениях равны нулю, а случайные погрешности, поскольку измерения проходят через одну минуту,

сильно коррелированны и их разности так же близки к нулю.

|

|

|

В итоге

|

|

|

Δ1i - ΔF11 ≈ 0, где i = 2, 3, 4

|

(4)

|

|

Получается, что если даже погрешности каналов измерения влажности и температуры значительны, в разностном сигнале (3) они сильно подавлены. А это обстоятельство

позволяет по последовательному ряду измерений в последующих циклах судить о динамике изменения влажности газа в объеме генератора. Порог чувствительности при

этом определяется остаточной погрешностью, т.е. не превышает сотых долей процента приведенной погрешности. Столь высокая точность позволяет достоверно обнаруживать

изменение влагосодержания газа в начальных стадиях появления протечек воды и роста влажности газа.

Изменение влажности газа в первом, опорном, канале не нарушает алгоритма работы гигрометра, поскольку повышение, например, влажности осушенного газа ведет к

такому же повышению влажности в остальных точках отбора газа. Поэтому снижение эффективности осушки газа по какой-либо причине не приведет к появлению ложного

сигнала аварии: с ростом влажности осушенного газа будет расти влажность в объеме генератора, а разности показаний в соседних циклах измерений будут сохранять

свои значения. Другими словами, при росте влажности в опорном канале рост температуры точки росы в турбогенераторе не вызовет срабатывания аварийной сигнализации,

так как причина роста точки росы не связанна с наличием протечек внутри корпуса. При этом точка росы газа внутри корпуса вырастет и будет отображаться, что

послужит информацией для поиска источника роста влагосодержания газа.

Теперь можно вернуться к функциональной схеме измерительного блока системы.

В блоке подготовки пробы установлены фильтры от частиц пыли и газовый коммутатор на 4 канала, подключающий последовательно по командам микропроцессора

соответствующий газовый вход к измерительной камере. Микрокомпрессор позволяет решить несколько задач:

● обеспечить отбор пробы газа для измерений из областей турбогенератора, где давление газа за счет эжекции ниже атмосферного;

● контроль влажности газа в отдельных зонах генератора, находящегося в резерве или ремонте;

● быструю продувку трубок подачи газа и измерительной камеры с целью уменьшения времени переходных процессов.

Микропроцессор синхронизирует работу всех узлов измерителя влажности, вычисляет значения влажности (в °С точки росы) по каждому из 4 каналов, определяет

возникновение аварийных ситуаций по описанному выше алгоритму и выдает коды на формирователи выходной информации.

Формирователи обеспечивают получение выходной информации в следующих видах:

● в виде текущих значений влажности по каждому каналу - на дисплее;

● в виде токовых сигналов 4-20 мА по каждому каналу;

● в виде кода стандартного интерфейса RS - 485;

● в виде релейного выхода сигнала «Аварийная ситуация».

Система термостабилизации поддерживает в блоке измерений постоянную температуру 22-23°С; такая температура исключает появление в элементах газового тракта

капельной влаги при любых внешних условиях и, тем самым, гарантирует достоверность результатов измерений.

Измерительный блок смонтирован в корпусе размером 15 x 15 x 10 см, и размещается он вместе с блоком питания на общей плате

(рисунок 2).

Рисунок 2. Внешний вид ИВГТ-1 с блоком питания на монтажной плате.

Опытные образцы измерителя влажности установлены на двух турбогенераторах мощностью 800 МВт Рязанской ГРЭС, причем газовые магистрали взяты в виде

ответвлений от штатных кондесационных индикаторов влажности газа

(рисунок 3).

Такое подключение не нарушает штатную систему измерения генератора и, в то же время,

позволяет сличить показания трех систем: штатных гигрометра «Волна-2М», конденсационных индикаторов и опытного ИВТГ-1.

Данные измерений за две недели опытной эксплуатации ИВТГ-1 и показания штатных систем измерения влажности газа в турбогенераторе № 6 типа Т3В 800 Рязанской ГРЭС

в одни и те же моменты времени приведены в таблице 1.

Рисунок 3. Измеритель влажности ИВГТ-1 и конденсационные индикаторы влажности на турбогенераторе ТГ-6 мощностью 800 МВт, измеряющие влажность газа в области лобовой части со стороны возбудителя.

В таблице введены следующие обозначения: Т - температура влажного газа в точке измерения; % - относительная влажность по показаниям канала измерения влажности;

°С - значение влажности в градусах Цельсия по точке росы; для гигрометра «Волна-2М» - расчетное значение, для остальных - результаты измерений.

Приведенные данные показывают, что штатный гигрометр «Волна-2М» значительно занижает влажность газа и разбросы показаний весьма велики. Очевидно, что при таких

систематических и случайных погрешностях гигрометра не может быть и речи о принятии решения по выключению турбогенератора из работы. Это еще одно свидетельство

необходимости замены штатных приборов на систему диагностики ИВТГ-1, выполненного с учетом особенностей турбогенератора с полным водяным охлаждением как объекта

измерений.

Таблица 1. Данные измерений влажности газа в турбогенераторе ТГ-6. |

|

| Дата | Время | Гигрометр «Волна» | Измеритель влажности ИВГТ-1, °С | Конденсационный индикатор, °С | ||

| T | % | °С | ||||

| 14.09.10 | 12:15 | 42 | 12,7 | 5,0 | 9,2 | 9,0 |

| 14.09.10 | 21:35 | 36,9 | 13,3 | 4,2 | 7,8 | 9,0 |

| 15.09.10 | 9:50 | 36,9 | 13,9 | 4,9 | 8,9 | 8,0 |

| 15.09.10 | 21:30 | 37,5 | 12,8 | 2,5 | 8,2 | 8,0 |

| 16.09.10 | 2:50 | 35,1 | 13,9 | 3,2 | 8,0 | 8,0 |

| 16.09.10 | 12:00 | 40,4 | 13,0 | 4,5 | 8,2 | 8,0 |

| 16.09.10 | 18:45 | 41,3 | 13,0 | 5,0 | 8,6 | 9,0 |

| 17.09.10 | 1:10 | 41,3 | 12,8 | 5,0 | 7,9 | 8,0 |

| 17.09.10 | 18:30 | 37,7 | 13,0 | 4,5 | 7,0 | 8,0 |

| 27.09.10 | 10:20 | 28,9 | 16,0 | 0,8 | 7,4 | 7,0 |

| 27.09.10 | 19:30 | 34,3 | 14,0 | 3,0 | 8,4 | 8,0 |

|

Сейчас уже очевидны несомненные преимущества измерителя влажности ИВГТ - 1 относительно штатных систем контроля увлажнения рабочих объемов турбогенераторов;

открытый вопрос - поведение измерителя влажности при длительной эксплуатации. В приборе предусмотрено парирование части дестабилизирующих факторов:

● от возможных сбоев при воздействии электромагнитных полей защищает специальный алгоритмом, заложенный в управляющей микропроцессор;

● от механических вибраций - антивибрационные амортизаторы;

● от перепадов окружающей температуры - внутренний стабилизатор температуры.

Однако достаточность принятых мер может подтвердить только эксплуатация системы в реальных производственных условиях. Успешный опыт позволит рекомендовать

измеритель влажности ИВГТ - 1 для штатного включения в систему измерения и диагностики мощных турбогенераторов с полным водяным охлаждением.

Выводы

1. Приводятся основные характеристики, состав аппаратной и программно-алгоритмической части измерителя влажности турбогенераторов ИВТГ-1.

Показано, что обеспечение непрерывного мониторинга влагосодержания в объеме активной зоны турбогенераторов является важной составляющей надежной эксплуатации генератора.

2. Приведены результаты испытаний опытного образца системы ИВТГ-1, установленной на турбогенераторе мощностью 800 МВт Рязанской ГРЭС для опытной эксплуатации

и испытаний в эксплуатационных условиях при работе турбогенератора в сети.

На основании проведенных испытаний определены основные метрологические и эксплуатационные характеристики системы, а также соответствие показаний

влажности и температуры опытного образца и штатных средств измерений в соответствующих точках отбора воздуха.

3. Система позволяет непрерывно производить непосредственное получение данных в автоматизированную систему технологическим процессом управления турбогенератором.

Кроме того, прибор позволяет производить в реальном масштабе времени считывание с дисплея значения точки росы и температуры в местах, определенных Заказчиком для

измерения точки росы.

В отличие от штатного гигрометра «Волна-2М», система ИВТГ-1 содержит оригинальные схемные и программно-математические решения, обеспечивающие быструю и

достоверную диагностику влажности газа в активном объеме турбогенератора и сигнализацию об аварийных концентрациях влажности.

Использование дифференциального метода измерений и учет особенностей турбогенераторов серии Т3В позволило достичь высокой точности и достоверности

результатов измерений.

Список литературы |

| 1 | Приказ по РАО «ЕЭС России» от 28.05.2005 № 119 «О повреждениях турбогенераторов 800 МВт». |

| 2 | Приказ по РАО «ЕЭС России» от 12.04.2006 № 256 «О повышении надежности работы турбогенераторов 800 МВт». |

| 3 | Совершенствование организации эксплуатации и повышение надежности турбогенераторов - Сборник докладов технического семинара - М.: «ФИРМА ОРГРЭС», «ВИПКэнерго», 2005. |

| 4 | Протокол расширенного совещания рабочей группы специалистов Филиала ОАО «Силовые машины», «Электросила» и ОАО РАО «ЕЭС России» по вопросам повышения надежности турбогенераторов мощностью 800 МВт - С-Пб., 6-7.12.2006. |

| 5 | Алексеев Б.А. Определение состояний (диагностика) крупных турбогенераторов. М.: ЭНАС, 2001- 152с. |

| 6 | Патент РФ № 2066910, кл. H 02 H 7/06 Способ релейной защиты цепей генераторного напряжения блока генератор - трансформатор с непосредственным водяным охлаждением и устройство для его осуществления. |

| 7 | ГОСТ 533-2000 (МЭК 34-3-88) Межгосударственный стандарт. Машины электрические вращающиеся. Турбогенераторы. Общие технические условия. |

| 8 | РД 153-34.0-45.512-97 Типовая инструкция по эксплуатации газомасляной системы водородного охлаждения генераторов. Утверждена Департаментом науки и техники РАО «ЕЭС России» 18.06.1997 г. |

| 9 | Каплан Б.Ю. К вопросу измерений влагосодержания природного газа в магистральных трубопроводах. Законодательная и прикладная метрология, 2005, №2, С. 29 - 38. |

| 10 | Каплан Б.Ю. Оценка инерционности сорбционных датчиков влажности. Законодательная и прикладная метрология, 2011, № 2, С. 15 - 23. |

| 11 | Патент РФ № 2380809, МПК G01N 25/56 «Устройство для измерения влажности воздуха», 2002. |

| 12 | Патент РФ № 2369863, МПК G01N 25/56 «Устройство для измерения влажности воздуха», 2009. |

| 13 | Гигрометр пьезосорбционный ВОЛНА - 5. Паспорт 5К1.550.102. |

| 14 | Преобразователи измерительные температуры и влажности ИПТВ-056А-М3-01 для АЭС. Паспорт НКГЖ. 405541.004-98ПС |

| 15 | Правила технической эксплуатации электрических станций и сетей Российской федерации.М., 1996. Утверждено Минэнерго России 19.06.2003, № 229. |

| 16 | Каплан Б.Ю. Способ защиты цепей генераторов с водяным охлаждением. Патент РФ № 2380809, МПК H02H 7/06, бюллетень № 3, 2010. |

Россия, г. Москва

Россия, г. Москва

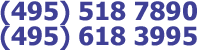

Контакты

Контакты

Комплекты монтажных частей датчиков давления

Комплекты монтажных частей датчиков давления